Wenn klebrige, feuchte oder sehr feine Stäube gefiltert werden, stoßen klassische Filterpatronen schnell an ihre Grenzen. Eine Precoatierung schützt die Filteroberfläche mit einer zusätzlichen Schicht, erleichtert die Abreinigung und verlängert die Standzeit der Filter deutlich.

Was ist eine Precoatierung?

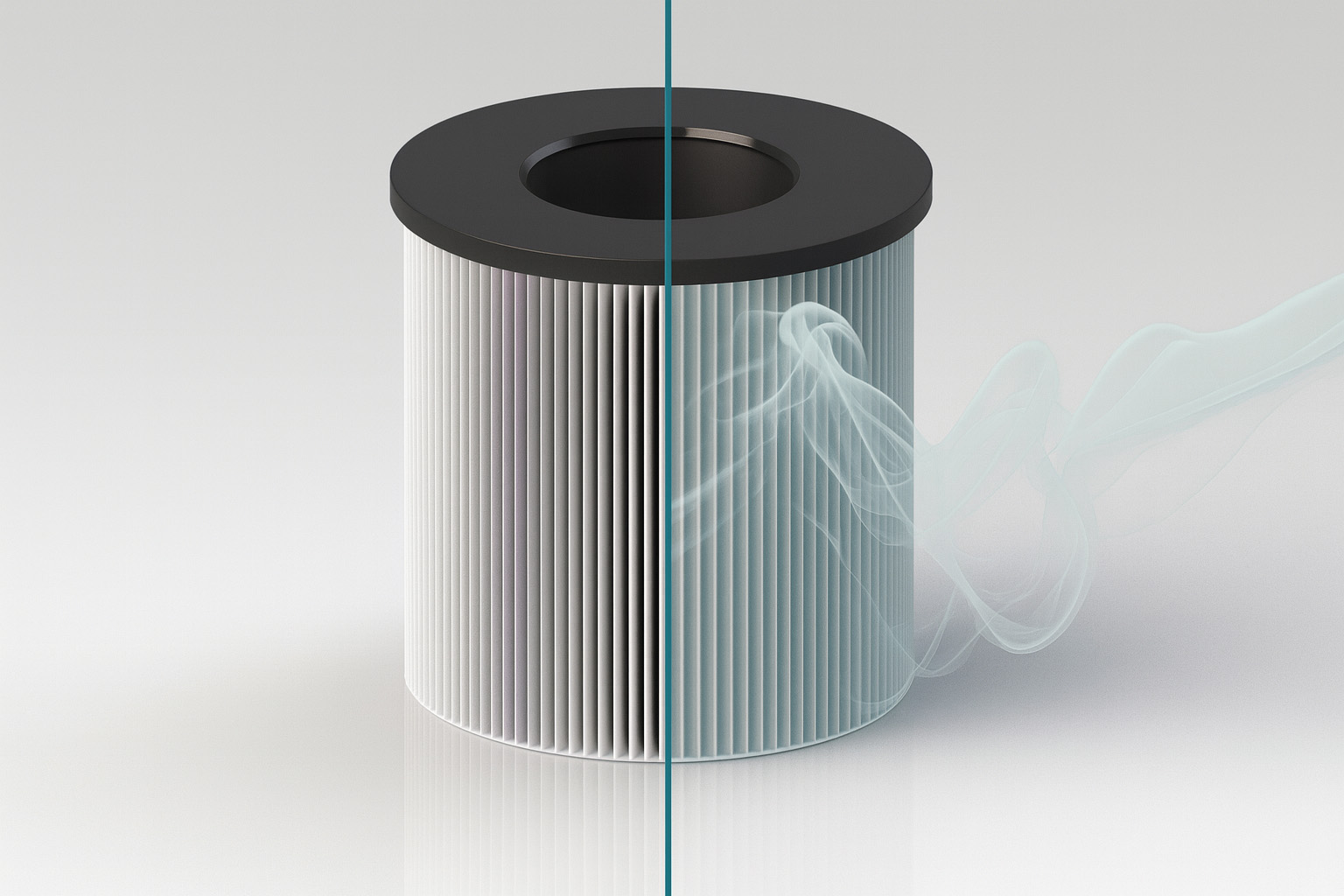

Bei der Precoatierung wird vor dem eigentlichen Filtrationsprozess eine zusätzliche Schutzschicht auf die Filterpatrone aufgebracht. Diese Schicht besteht aus einem geeigneten Precoatiermittel (z. B. einem fein dosierten Pulver), das sich gleichmäßig auf der Filteroberfläche verteilt.

Die Staubpartikel lagern sich zuerst auf dieser Precoatierschicht ab und dringen nicht direkt in die Poren des Filtermaterials ein. So bleibt der Filter geschützt. Die angesammelten Partikel können mit Druckluftstößen von die Filterfläche befreit werden, so dass der Filter selbst länger frei und funktionsfähig bleibt.

Kurz gesagt:

Precoatierung = Schutzmantel für die Filterpatrone, der Verschleiß reduziert und die Reinigung vereinfacht.

Warum verstopfen Filterpatronen so schnell – vor allem bei klebrigen Stäuben?

In vielen Anwendungen entstehen kritische Staubemissionen, zum Beispiel:

- klebrige Stäube aus Harzen, Klebstoffen oder Beschichtungen

- feuchte Stäube, etwa bei Prozessen mit Kühl- oder Schmiermitteln

- sehr feine Stäube, die tief in die Filterporen eindringen

Ohne Precoatierung passiert Folgendes:

- Die Partikel setzen sich direkt im Filtermaterial fest.

- Klebrige oder feuchte Bestandteile verkleben die Poren.

- Die Filterpatrone sättigt sich schnell, der Differenzdruck steigt.

- Die Absaugleistung sinkt, es drohen Prozessstörungen und Stillstände.

Ergebnis: häufige Filterwechsel, höherer Aufwand im Service und steigende Betriebskosten.

Wie funktioniert Precoatierung in der Praxis?

Der Precoat-Prozess läuft typischerweise in mehreren Schritten ab:

- Aufbringen der Precoatschicht

Vor Start des Prozesses wird das Precoatiermittel dosiert in die Ansaugluft eingebracht. Dadurch bildet sich auf der Filterpatrone eine gleichmäßige Schutzschicht. - Filtration über die Precoatschicht

Während der Filtration prallen die Partikel auf diese Schicht und lagern sich dort ab, statt direkt in das Filtermaterial einzudringen. - Abreinigung per Druckluftimpuls

Nach einem definierten Filtrationszyklus startet ein Reinigungsprozess, beispielsweise über Druckluftimpulse.- Die Precoatierschicht löst sich zusammen mit den anhaftenden Partikeln.

- Der Feinstaub fällt in den Staubbehälter der Anlage.

- Aufbringen einer neuen Schicht

anschließend wird wieder ein Precoatiermittel zugegeben, sodass sich eine neue Schutzschicht auf der Filterpatrone bildet.

Dieser Zyklus wird in regelmäßigen Abständen wiederholt. So bleibt die Filterpatrone auch bei hohen Staubmengen sowie bei nassem oder klebrigem Staub deutlich länger funktionsfähig.

Welche Vorteile bringt Precoatierung?

Für Betreiber von Filter- und Absauganlagen ergeben sich gleich mehrere Vorteile:

- deutlich längere Filterstandzeiten

Da die eigentliche Filterpatrone vor direktem Kontakt mit kritischen Stäuben geschützt ist, altert das Filtermaterial langsamer.

→ Weniger Filterwechsel, weniger Stillstands Zeiten.

- Stabilere Absaugleistung

Durch die regelmäßige Abreinigung der Precoatierschicht bleibt der Druckverlust über die Filterstufe länger konstant.

→ Die Anlage kann über längere Zeit mit konstanter Leistung betrieben werden.

- Bessere Abreinigung bei klebrigen Stäuben

Viele klebrige Stäube haften sehr stark an Filtermedien und lassen sich nur schwer lösen. Mit der Precoatierung wird nicht der Filter selbst, sondern die Precoatierschicht abgereinigt.

→ Die Reinigung ist effizienter und schonender für die Filterpatrone.

- Ressourcenschonung & Nachhaltigkeit

Weniger Filterwechsel bedeuten:

- geringeren Materialverbrauch

- weniger Entsorgungsaufwand

- weniger Stillstand, effizientere Nutzung der Anlage

Das passt zum dreifachen Schutz von Mensch, Umwelt und Maschine, für den TBH steht.

Wann ist der Einsatz von Precoatierung besonders sinnvoll?

Precoatierung lohnt sich vor allem in Anwendungen, in denen:

- klebrige oder harzige Stäube entstehen (z. B. Harze, Klebstoffe, Beschichtungen)

- feuchte oder anhaftende Stäube auftreten (z. B. bei Misch- oder Umfüllprozessen)

- sehr hohe Staublasten mit feinen Partikeln vorliegen

- eine lange, stabile Filterstandzeit erforderlich ist, z. B. in automatisierten Produktionslinien

In Kombination mit abreinigbaren Filterpatronen können so auch schwierige Stäube, etwa klebrige oder feuchte Partikel, zuverlässig abgeschieden werden.

Precoatierung im Zusammenspiel mit TBH Filter- und Absauganlagen

TBH setzt auf modular aufgebaute Filter- und Absauganlagen, die je nach Prozess mit passenden Filtermodulen und ggfls. mit Precoatierung kombiniert werden können.

Das bringt Ihnen:

- Anpassbarkeit an unterschiedliche Prozesse und Staubarten

- sichere Abscheidung auch bei kritischen Stäuben

- planbare Wartungsintervalle statt ungeplanter Stillstände

Besonders in industriellen Anwendungen, in denen hochwertige Maschinen, empfindliche Produkte und die Gesundheit der Mitarbeitenden geschützt werden müssen, ist die Kombination aus richtiger Filtertechnik und Precoatierung ein wichtiger Baustein für stabile und sichere Prozesse.

Fazit: Kleine Schicht, großer Effekt

Precoatierung ist eine scheinbar kleine Maßnahme mit großer Wirkung:

- Sie schützt die Filterpatrone vor Verklebung.

- Sie erleichtert die Abreinigung.

- Sie sorgt für längere Standzeiten und stabile Absaugleistung – gerade bei schwierigen Stäuben.

Damit trägt Precoatierung entscheidend dazu bei, Arbeitsplätze sicherer zu machen, Maschinen zu schützen und Emissionen zu reduzieren – ganz im Sinne des TBH Slogans: 3-fach Schutz für Mensch, Umwelt und Maschine.

Kontaktieren Sie nun das TBH Expertenteam

Sie sind unsicher, ob eine Precoatierung für Ihren Prozess sinnvoll ist – etwa wegen klebriger, feuchter oder sehr feiner Stäube?

Dann sprechen Sie unser TBH Expertenteam an. Gemeinsam analysieren wir Ihren Anwendungsfall und finden die passende Kombination aus Filterpatrone, Precoatierung und Absauganlage für Ihre Produktion.